©PaperWeekly 原创 · 作者 | 张逸骅

单位 | 密歇根州立大学博士生

研究方向 | 可信人工智能

引言

1.1 单卡时代:从手工小作坊说起

老王的工艺流程其实和大模型训练非常契合:所谓的工艺手册就像大模型的参数一样、而加工的零件就是大模型的训练数据、不同的工艺对应大模型的各种层,机床就像 GPU 一样,最后所谓的质量检测就是损失函数的计算、而根据之间结果对工艺进行调整也正是大模型的梯度回传和参数更新的过程。

这就像单 GPU 训练场景。模型的所有层(工序)都在同一块 GPU(机床)上顺序执行,前向传播(加工零件)和反向传播(参数调整)都在单一设备内完成。虽然简单可靠,但面对复杂任务时,设备性能就会成为瓶颈。

1.2 模型并行(Model Parallelism):工艺手册的拆分艺术

在大语言模型中,这对应“模型并行”(Model Parallel)。当模型的体量过大,单个 GPU 无法容纳所有参数时,就把模型本身(如不同层、不同模块)拆分到多个 GPU 上。

在上边的例子中,铸造就像是模型的输入层、热处理是中间层、而精密加工是输出层。模型训练时每个 GPU 负责特定层的计算,必须通过设备间通信传递中间结果。这种方法的代价是不可避免的 GPU 闲置以及需要频繁的跨设备数据传输。老王遇到的问题正是 GPU 之间的调度和通信的问题。

1.3 数据并行 (Data Parallelism):克隆车间计划

这对应“数据并行”(Data Parallel)。每个车间(GPU)都持有完整的工艺手册(模型参数副本),但加工不同的原材料批次(数据分片)。当遇到次品(计算损失)时,各车间独立推导本批次的工艺调整方案(本地梯度),但需要将所有调整方案汇总平均(All-Reduce)后,才能更新统一的工艺标准(全局参数)。

这种方法的瓶颈在于:最慢的车间(straggler GPU)会拖累整体会议进度(通信同步开销),且车间间的沟通耗时(All-Reduce 带宽)随着车间数量增加而显著上升。

1.4 张量并行(Tensor Parallelism):协作加工超大单件

在大语言模型训练中,这对应“张量并行”(Tensor Parallel)。即便将模型分割成不同模块后,某些单个模块本身依然很大。

此时,需要把这部分网络层对应的张量再进行更细粒度地拆分,分别放到多个 GPU 进行并行计算。比如把一个巨大的矩阵分割成不同的块,分别放到不同 GPU 上并行做矩阵乘法,再把结果合并。这样,单层的计算负载也能够通过多卡来分摊。

这对应”张量并行”(Tensor Parallel)的深层逻辑。当单个工序(模型层)的处理需求超过单台机床(GPU)的承载能力时,就需要将巨型零件(大张量)拆分为多个部件,分发给相同功能的机床组(GPU 组)协同加工。比如机翼的抛光工序需要四台机床分别处理不同区域的表面,再通过拼接(张量通信)确保接缝处的完美衔接。

但这类协作带来了三重挑战:零件拆分/组装需要额外运输时间(张量切分与合并的通信开销)、任何机床的延迟都会拖慢整组进度(同步等待)、质检反馈需要在机床组内部完成多轮协商(梯度同步),这些因素共同导致了新的闲置形态——”协作气泡”。

1.5 流水线并行(Pipeline Parallelization):让不同机床同时高效运转

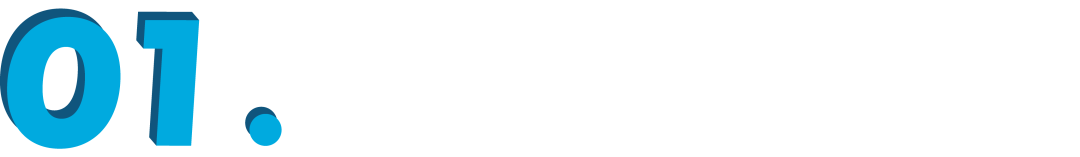

▲ 不采用流水线并行时,数据的传输流程:数据在模型的不同部位依次传递,每次只有一个 GPU 在工作,大量的等待时间使得 GPU 的利用效率非常低。

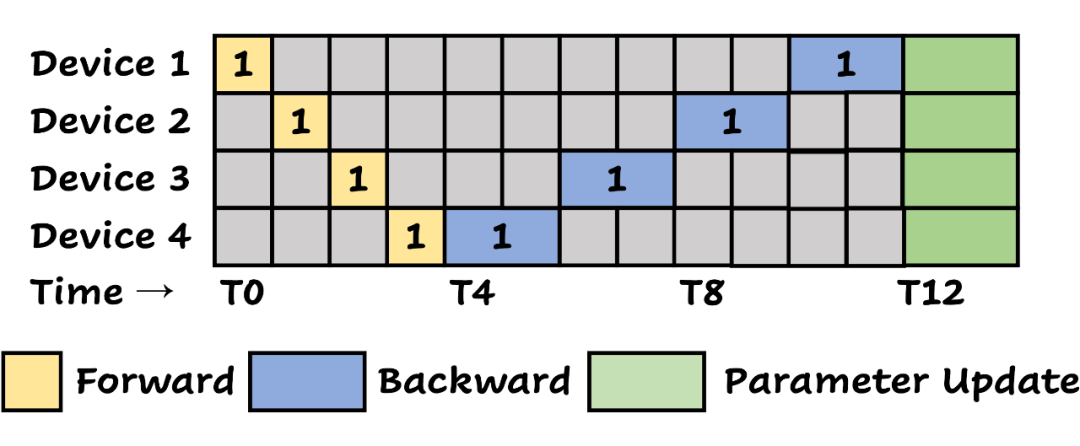

▲ 1F1B 流水线并行方案示意图

上图展示的正是著名的 1F1B(one-forward-one-backward)流水线并行方案。其基本原则是:当某个 GPU(或机床)发现可对最近一批数据执行梯度回传时,便优先进行后向传播。

例如,在 T5 时刻,Device 4 面临两个选择——要么开始执行第二批数据的前向传播,要么对第一批数据进行后向传播;按照规则,它会优先处理第一批数据的后向传播。

与此同时,所有数据均按批次顺序依次回传,后续批次的后向传播永远在前一批次的后向传播全部启动后才开始。此外,每个设备在前向传播过程中最多只能累积一定数量的激活数据(在图中为 4),以确保每次前向计算保存的中间数据(activation)足以支撑后续的梯度回传,回到我们的例子,就好像机械加工的过程中记录的中间数据,都是在质检报告生成后用于辅助判断工艺参数调整的重要数据。

举例来说,在 T5 时刻,GPU 1 虽有机会处理第五批数据的前向传播,但为了避免激活数据过多而影响后向传播所需的存储和效率,它选择不再累积新的前向任务。

显然,即使在 1F1B 流水线方案下,部分设备仍可能出现短暂的闲置状态——这就是我们在大语言模型训练中所称的“气泡”。气泡的存在意味着设备资源没有被充分利用,降低了整体训练效率,而这正是我们迫切希望通过更先进的调度策略来解决的问题。

上图所示正是 DeepSeek-V3 技术报告中,与 DualPipe 进行比较时采用的第二个基线——ZB1P 方案。上图就是在 DeepSeek-V3 技术报告中,和 DualPipe 做比较的第二个基线:ZB1P,他在保证了和 1F1B 相同 activation 数量的情况下(图中是 4)进一步得减少了 bubble 的数量。

在大语言模型训练中,梯度回传通常分为两大步骤:

-

输入梯度计算:将梯度从当前层传递至上一层;

-

参数梯度计算:计算当前层参数的梯度以便更新。

以一个线性层为例,其前向计算为 ,当损失 传回时,我们获得 ;接着需计算两个梯度:(1) —— 用于梯度回传至上一层;(2) —— 用于当前层参数更新。

令人有趣的是,这两项计算在逻辑上并不直接相关:即便某层只完成了(1)而暂未执行(2),梯度依然能够自然地向上回传。

正是基于这一特性,ZB1P 方案将每一层的(1)与(2)解耦,使得输入梯度的回传(1)能够提前完成,而参数梯度的计算(2)则可以稍后启动,从而大幅提升了流水线的调度自由度和整体效率。

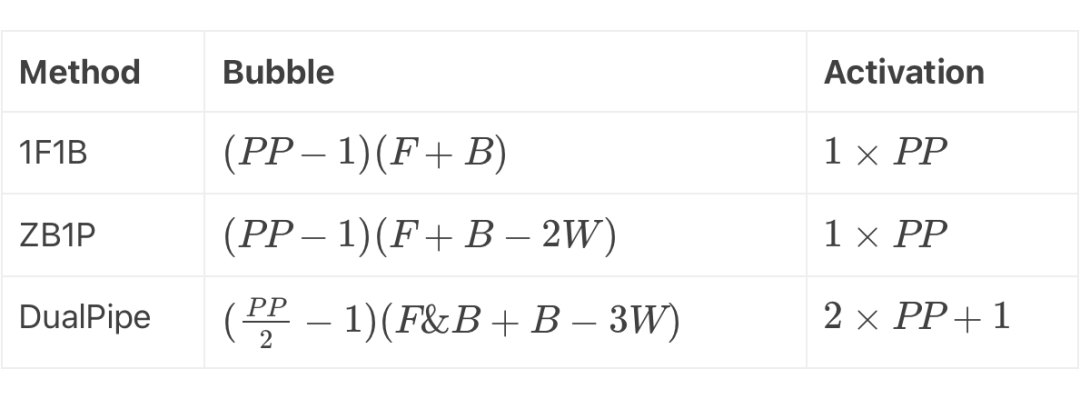

核心参数说明:

-

: 流水线深度,即参与并行计算的工序数量; -

: 前向传播所需时间,对应各工序进行初步加工的时长; -

: 后向传播所需时间,对应各工序完成反馈调整的时长; -

: 激活数据累积窗口大小,即在梯度回传过程中用于保存中间激活数据的上限。

1.6 当流水线依然有“死角”:ZB1P 的局限性

双管齐下的流水线调度:DualPipe

2.1 双向调度(Bidirectional Scheduling):把“前后”同时推上生产线

其中, 表示流水线的深度,即参与计算的阶段数; 和 分别代表前向与后向计算所需的时间,而 则是激活数据累积的窗口大小。

通过对比三个方法,我们发现:

-

1F1B 方法:这种最基础的单向流水线调度方式,其气泡数量为 。也就是说,每个阶段在前向和后向之间都有固定的等待时间,整个流水线几乎是严格串行的。激活数据则为 ,说明每个流水线阶段仅需存储一份激活数据。

-

ZB1P 方法:通过将后向传播的部分计算(例如输入梯度与权重梯度的拆分)解耦,ZB1P 成功减少了气泡数量,将其降低到 。不过,激活数据的需求并未改变,仍然是 。

-

DualPipe 方法:DualPipe 采用双向流水线和计算与通信重叠的策略,将前向和后向同时注入流水线,从而大幅度降低了流水线中的空闲等待(气泡)。表中显示,其气泡数量为 。可以看到,相较于传统方法,气泡数明显减少,但为实现这种重叠调度,激活数据的存储需求相应提升到了 。

通过这个表格,我们可以直观地看到 DualPipe 在调度上所作的优化:

-

气泡减少:双向调度和通信重叠使得前向和后向可以并行进行,从而减少了等待时间; -

激活数据增加:为了支持这种高效的重叠机制,需要在每个 GPU 上额外保留一份激活数据,从而使得激活存储量比传统方案略有增加。换句话说,DualPipe 是在“牺牲”少量显存的前提下,极大地提高了流水线的利用率,使得 GPU 在大规模分布式训练中能以更高的吞吐率持续运转。这正如老王在车间里通过引入双向运输系统,不仅提高了机床的利用率,还确保了在高负载下依然能保持稳定高效的生产。

2.2 GPU 里的“计算-通信”交错:实现“边运边算”

-

在运送的那段时间里,锻造机床一直处于无事可做(idle)的状态; -

铸造机床送完这 1000 个零件后,还要额外等待一下,看看锻造机床是否能及时消化完; -

如果锻造机床处理速度比运输速度快或慢,两边都容易形成 “你等我、我等你” 的浪费。

分段运输的思路:若把这 1000 个零件拆成 4 次或 10 次小批量运输,只要第一批货物到达锻造机床,这台机床马上就能动工对前几百个零件进行锻造;与此同时,铸造机床(或搬运车)可以继续把第二批、第三批、第四批材料在后台运过来。

-

对锻造机床来说,它不用等所有材料都送达才能开工;它开始锻造第一批的同时,后几批尚在运输。 -

搬运车(通信)也不需要等待锻造机床“空出来”再去送下一批,而是能根据状态继续分段运输。 -

等到锻造机床处理完第一批零件之际,第二批零件可能也刚好运达,机床可以紧接着锻造第二批,如此交替推进,几乎没有空闲。

把这个思路放到 GPU(尤其是多 GPU、跨节点)环境下,具体会涉及几点:

1. 在计算和通信之间进行资源划分 GPU 有多个 SM(Streaming Multiprocessors)。当我们做大规模 all-to-all 或者 pipeline 传输时,可以让部分 SM 负责发包/收包(通信),另一些 SM 或流(Stream)负责进行前向或后向计算。

只要通信包不是太大,或者被拆分成较多小包,那些专门负责计算的 SM 就可以在“通信流”干活时依然执行算子,不用整块阻塞。

2. 数据按微批次或更小块切割:比如有一个模型的若干个层的特征张量需要传输,DualPipe 并不会一次性把这几个层全部发完再进行算子计算,而是分成若干小块(如甚至拆分到某个 attention 模块这种粒度)。

GPU 只要收到第一小块数据,就可以在计算流中先启动一部分前向或后向运算。这样就像“先送两箱货,机床马上开工;后面继续分批往下送”。

3. 通信与计算的并行调度:在 PyTorch 里,cuda 提供多流(multi-stream)异步执行:发起通信(P2P ops, all-to-all ops)后,程序无需立刻 wait(),可以让计算流直接开始干别的活。

只有在真的需要用到通信结果的那一刻,才去等待对应的事件。就像老王给搬运车下达运输命令(异步通信)之后,机床就去干别的事情,直到下一批材料实际用得到的时候,才会等待搬运车把货送达。

这就是“在运输过程中穿插加工计算”的本质:发起运输命令后,立刻让 GPU 去计算之前已经到达的那部分数据,而不是卡在那边干等传输结束。

4. 流水线机制:考虑到上边提到的 DualPipe 额外加入的双向流水线的思路,让当前 GPU 既能等待来自“前面的输出”,也能把后向的梯度送往“前面的 GPU”。在宏观调度上,多个微批次与多个 GPU 形成一个环环相扣的管线,一边发送数据,一边接受下一部分数据,并行执行。

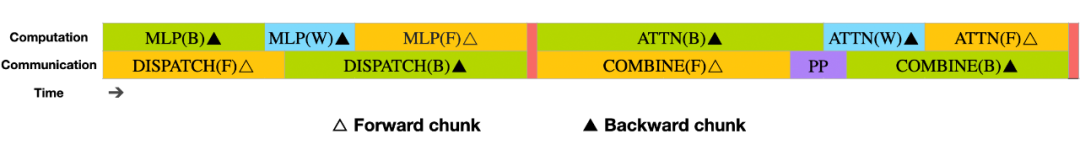

最终,我们把“整块”的通信和计算分解成多次小规模的交替操作。从时间线上来看,通信和计算往往呈下列交叉图案:

时间轴: ==================================>

通信流: [comm chunk1] [comm chunk2] ...

计算流: [compute chunk1] [compute chunk2] ...

-

当 comm chunk2 开始发送时, compute chunk1 可能已经在算前向/后向了;

-

当 compute chunk2 需要数据时, comm chunk2 大概率已快传完了; -

双方就像齿轮一样咬合,不会出现长时间空转。

如果是大块整体传输,则类似:

(整块通信) [comm all data] (等待结束) -> [compute all data]

-

计算必须等通信完全结束才能开始,通信完成后又可能很快结束,导致通信通道闲置;

-

期间 GPU 做不了别的事情——浪费了大量潜在计算时间。

源码如何实现“双管齐下”:DualPipe 关键逻辑解析

在上一个章节里,我们用机械加工的类比方式,说明了 DualPipe 如何让前向(Forward)和后向(Backward)真正地在同一个流水线上“同时上阵”,以最大化地利用 GPU 资源。

下面,我们来看看 DualPipe 的核心源码如何将这一思路落到实处,并通过拆分批次、管理通信、以及巧妙调用“前向-后向”协同来实现高度的重叠和极小化的流水线气泡。

本文不会按行解析,而是通过重点函数与流程的视角进行剖析,并与之前的“机床车间”类比相呼应,帮助你更好地理解。

3.1 类的基本结构与初始化

class DualPipe(nn.Module):

def __init__(

self,

modules: Tuple[nn.Module, nn.Module],

...

) -> None:

super().__init__()

...

self.module = nn.ModuleList(modules)

self.overlaped_forward_backward = ...

...

-

modules:这里传入的是两个 nn.Module 的元组,通常代表流水线的“前半段”和“后半段”。想象一下,在机械加工的流水线里,这可能对应“前向加工”的组合机床(如铸造+锻造)和“后向调整”的另一个组合机床(如质量检测+参数调整)。

-

overlaped_forward_backward:用于判断这两个 Module 是否支持前后向重叠的专用函数。只有当传入的 Module 有 overlaped_forward_backward 这个方法(且类型相同),才会在后续流程里真正地进行前后向同一批次的紧密交织。

与此同时,代码中还设置了一系列与分布式训练流程相关的参数和标记,如:

-

self.group 和 self.rank:与 torch.distributed 相关,用于管理当前节点在流水线中的PP Rank(哪个阶段)。 -

self.is_first_rank, self.is_last_rank, self.is_in_second_half:标记当前节点(机床)在“流水线”中的位置,是在“左端”还是在“右端”、是前半段还是后半段。

3.2 状态管理与重置

_reset_states 方法

def _reset_states(self) -> None:

WeightGradStore.clear()

self.input_chunks = ([], [])

self.output_chunks = ([], [])

self.input_grad_chunks = ([], [])

self.output_grad_chunks = ([], [])

self.labels = None

self.loss_chunks = []

self.criterion = None

...

# 各种计数器,用于追踪当前处理到第几个 chunk

self.current_f_chunk_id = [0, 0]

self.current_b_chunk_id = [0, 0]

...

self.comm_ops = []

self.to_free = []

-

_reset_states 就像每次老王接到新订单之前都会清空生产线、重新摆放刀具和记录簿一样:

-

WeightGradStore.clear():将之前存储的需要延迟执行的“参数梯度计算”回调函数全清空,为后续的 Zero-Bubble 或部分重叠做准备。 -

input_chunks, output_chunks, input_grad_chunks, output_grad_chunks:相当于流水线里的“在制品”和它们的“梯度信息”。初始化为空的列表是为了逐步把每一批(micro-batch)塞进来再往后传。 -

一系列计数器:用来跟踪当前处理到第几个前向批次、第几个后向批次,或者是已经发送/接收了多少次数据等。

3.3 前向与后向计算:如何在同一设备上实现交叠

3.3.1 _forward_compute_chunk(self, phase)

def _forward_compute_chunk(self, phase: int) -> None:

phase ^= self.is_in_second_half # 动态修正 phase

chunk_id = self.current_f_chunk_id[phase]

self.current_f_chunk_id[phase] += 1

inputs = self.input_chunks[phase][chunk_id]

...

outputs = self.module[phase](*inputs)

...

-

这里先根据 phase 计算出当前实际使用的是哪个模块(如前段模块 or 后段模块)。然后从 input_chunks[phase] 中取出对应批次的数据做前向计算。

-

outputs 最终被存进 self.output_chunks[phase]` 中。 -

如果这是最后一个阶段(is_last_stage)并且设置了 criterion,就把损失(Loss)放进 self.loss_chunks 中。想象一下,当车间里把一批零件送到“最后工序”——如果这是老王最信任的质检环节,就同时得出“损失分数”以便后续调整。

3.3.2 _backward_compute_chunk(self, phase, enable_zb: bool = False)

def _backward_compute_chunk(self, phase: int, enable_zb: bool = False) -> None:

if self.forward_only:

return

phase ^= self.is_in_second_half

chunk_id = self.current_b_chunk_id[phase]

...

if is_last_stage:

# 在最后一段,直接对 loss 进行 backward

loss = self.loss_chunks[chunk_id]

loss.backward()

loss.detach_()

else:

# 对输出和输出梯度执行 run_backward

outputs = self.output_chunks[phase][chunk_id]

...

run_backward(outputs, output_grads)

...

if enable_zb:

WeightGradStore.flush()

# 更新 input_grads

...

-

对于“后向阶段”,最重要的是:如果在最末尾的阶段,就直接对 loss 调用 backward();否则对中间层的 outputs 调用 run_backward,并把梯度传回上一层。

-

enable_zb 用于启动 Zero-Bubble(如 ZB1P)策略,即将一些参数梯度的计算缓存在 WeightGradStore 里,并在合适的时机 flush()。这部分正好与我们前面讲的分离“输入梯度计算”和“权重梯度计算”相呼应。 -

当后向回传完毕,拿到上一层(或上一工序)的梯度,就把它存到 self.input_grad_chunks[phase] 里——类似于老王在质量检验后,把修改意见“传回”上一个机床

3.3.3 _forward_backward_compute_chunk(self, phase0, phase1)

def _forward_backward_compute_chunk(self, phase0: int, phase1: int) -> None:

if self.forward_only:

self._forward_compute_chunk(phase0)

return

if not self.overlaped_forward_backward:

self._forward_compute_chunk(phase0)

self._backward_compute_chunk(phase1)

return

# 1) pre-forward

# 2) pre-backward

# 3) overlaped_forward_backward(...)

# 4) post-forward

# 5) post-backward

这是 DualPipe 里最核心的部分:如果 overlapped_forward_backward 为 True,就代表同一个 GPU 支持把前向和后向融合在一起的一种特殊方法(类似“左右手一起做事”)。

-

函数里先从 input_chunks 拿到本批次前向需要的数据,再从 output_chunks 中拿到后向需要的数据,然后调用 module0.overlaped_forward_backward(…)`。 -

这一步好比在车间里,工人先准备好要加工的新零件,同时也把上一批零件的质检报告和所需的调整一并拿来,然后运用同一个机床的“联合加工功能”去完成“前向+后向”的混合操作。 -

最后把新的输出以及梯度分别存回 output_chunks 和 input_grad_chunks。这样就能在同一阶段内,完成对前向与后向的部分操作,而无需像 ZB1P 那样分两次调用或等待另外的阶段。

3.4 通信管理:让“运输时间”隐藏在计算中

在整个大模型流水线并行中,每个阶段的 GPU 都需要频繁地与前一个/后一个 GPU 通信(如在车间里把半成品从铸造机床运给锻造机床)。DualPipe 通过以下几个函数对通信做了拆分和调度,让计算过程与通信过程能够大幅重叠:

-

_recv_forward(self, phase) / _send_forward(self, phase) 用于接收/发送“前向输出”或“前向输入”。在车间比喻中,这相当于把加工好的半成品移交到下一台机床。 -

_recv_backward(self, phase) / _send_backward(self, phase) 用于接收/发送“后向梯度”或“后向输入”。就像检验报告在车间间的回传。 -

_commit_and_wait_comm(self) 先通过 dist.batch_isend_irecv(self.comm_ops) 一次性把所有的非阻塞通信发出去,然后 wait()。这意味着通信和计算可以在不同时间片并行,只有当我们真的需要数据时才会等待。这就把运输时间“隐藏”在机床空闲或机床可以“分配给传输”的那部分时间里了。

3.5 WeightGradStore:延迟梯度更新设计

在后向传播时,我们可能会多次对同样的权重做梯度累加。WeightGradStore 通过一个静态队列缓存了这些更新操作,只有在需要时 pop() 统一执行,有两大好处:

-

减少频繁同步或写内存:不必每个微批都做一次参数更新,可以攒到一个合适的时间点统一处理。 -

搭配流水线:避免打断流水线的并发计算,也方便在某些阶段利用通信空闲时再同步。

class WeightGradStore:

enabled: bool = False

cache: List[Callable] = []

funcs_queue = queue.Queue()

@classmethod

def put(cls, func: Callable) -> None:

cls.cache.append(func)

@classmethod

def flush(cls) -> None:

cls.funcs_queue.put(cls.cache)

cls.cache = []

@classmethod

def pop(cls) -> None:

funcs = cls.funcs_queue.get()

for func in funcs:

func()

注意:源码里 phase ^= self.is_in_second_half 是一个巧妙的小技巧,根据当前 PP Rank 是否在后半段来“翻转” phase,让同一个函数既能适用于从左到右又能适用于从右到左的传输。

3.6 整体调度:step(…) 方法中的 8 大步骤

最核心的应用逻辑在 step(…) 里。这函数就像老王给所有机床派发指令的“总调度”——为了实现 DualPipe 的双向流水线,需要做以下阶段性动作(简化理解,可结合源码的注释):

-

Step 1:nF0 在流水线开始时,让一端的机床率先处理一定数量的前向批次。这就像在传送带还没正式转动前,前面几道工序先把一部分原材料“初加工”起来,后面工序暂时闲置。 -

Step 2:nF0F1 逐步让另一端也开始前向操作,使两个方向都被激活,通过 _forward_chunk(0) 和 _forward_chunk(1) 的交替来实现双向注入。 -

Step 3:nB1W1F1 在某些批次开始出现后向时,先将后向(_backward_chunk(1))和前向(_forward_chunk(1))混合进行,并调用 _weight_chunk() 来执行延迟的权重更新操作(ZeroBubble 相关)。 -

Step 4:nF0B1F1B0(主循环) DualPipe 通过 _forward_backward_chunk(0,1) / _forward_backward_chunk(1,0) 实现对前向和后向的同步调度,也就是最主要的“互相交织”步骤。 -

Step 5:nB1F1B0 后向与前向继续往返推进,做进一步交错。 -

Step 6:nB1B0 更集中地执行后向,让之前拆分在 WeightGradStore 的梯度处理也得以不断刷新。 -

Step 7:nWB0 继续执行“权重更新 + 后向计算”。 -

Step 8:nW 收尾阶段的权重更新,确保所有操作都顺利结束。

之所以有这样多的步骤,并且显得相对复杂,是因为要在双向流水线中实现最小化的气泡,就需要对不同阶段、不同批次的前后向关系做精细的管理和对齐。

3.7 代码总结

对比机械车间:这就好比在同一个时间段里,机床 A 同时处理新批次原材料(前向),机床 B 则处理上一批次的质检反馈(后向),而运输车(通信)则频繁穿梭,但大多时候都在机床主轴空档期“悄悄”进行,从而减少了任何一台机床的空转时间。

这样做带来的好处是显而易见的:

-

流水线气泡最小:DualPipe 真正实现了“前后向同时上阵”,降低了串行等待。 -

通信被大幅重叠:借助 _commit_and_wait_comm() 的异步发送/接收,很多跨节点的 all-to-all 或 pipeline 通信在 GPU 计算“间隙”里就完成了。 -

可扩展性:即便分布式训练规模变大(更多 GPU、更多节点),只要保持一定计算-通信比例,就能继续让这种“重叠”有效发挥。 -

显存优化:把最浅层与最深层放在同一个 PP Rank 并做必要的 Zero-Bubble,减少中间存储浪费。

总结与展望

(文:PaperWeekly)