在航空制造领域,弱刚度和变刚度工件的精密磨抛加工面临着严峻的技术挑战。加工质量的核心制约因素在于力控系统的精度与稳定性,这两者直接决定了材料去除的均匀性和表面完整性。

传统刚性末端执行器由于缺乏柔顺性,在加工过程中极易出现接触力波动,导致过切或欠切现象。虽然柔性末端执行器通过弹性元件(如弹簧或折纸结构)的引入部分改善了顺应性,但其固定刚度的特性在应对航空零件复杂的几何特征和时变刚度工况时仍显不足。

为突破这一技术瓶颈,可实时调节刚度的智能执行器(

▍创新研发EMVSA,攻克机器人磨抛关键技术

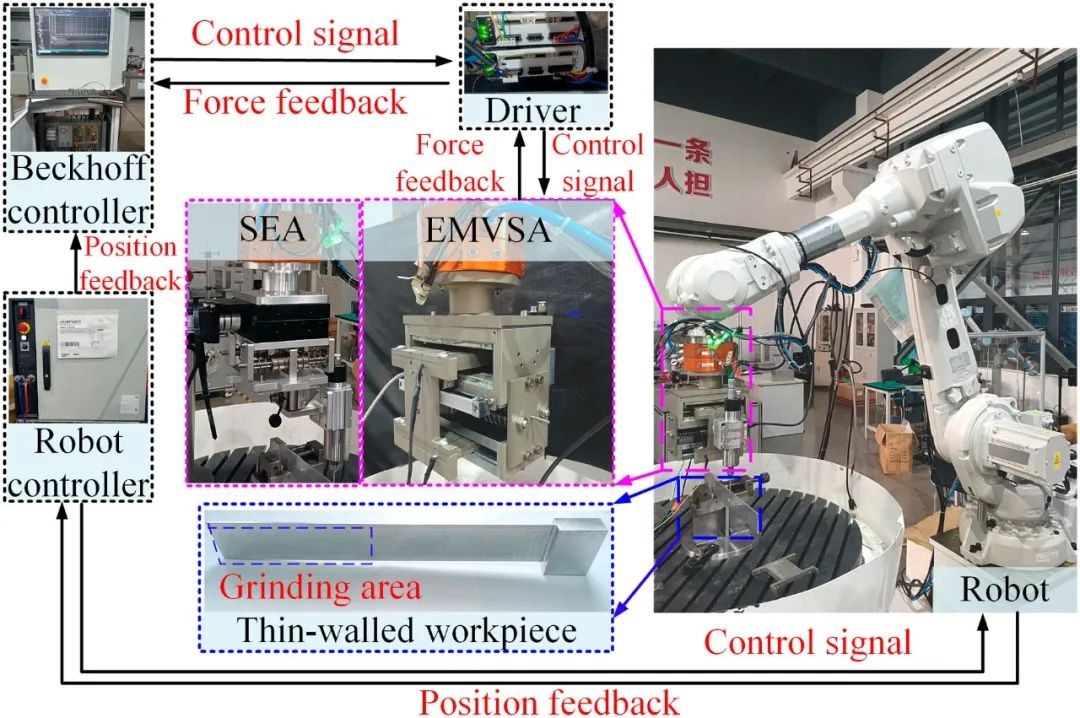

面对上述挑战,来自华中科技大学丁汉院士、杨吉祥教授团队的研究人员进行深入研究,创新性地设计了一种用于机器人柔顺力控制的新型电磁驱动式变刚度力控执行器(EMVSA),并构建了涵盖结构设计、电磁建模、参数优化、环境刚度精确估计得到的主动力-刚度控制的系统理论框架。

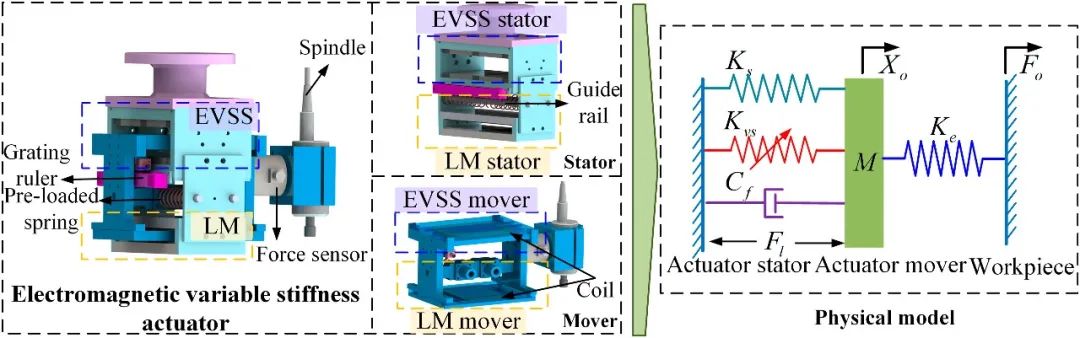

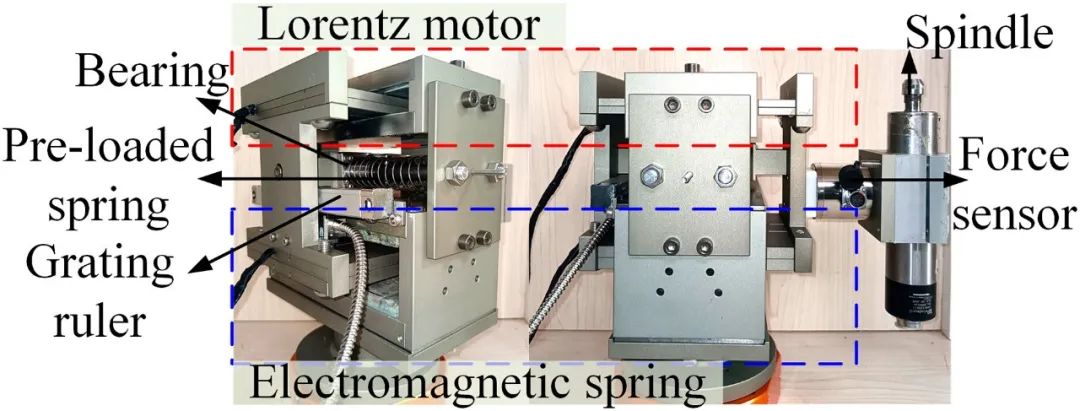

EMVSA采用双模块架构:由洛伦兹电机(LM)模块负责输出力控制,基于平面Halbach结构的电磁变刚度弹簧(EVSS)模块则实现±15mm大行程范围内的线性刚度调节。这种创新设计在硬件层面实现了力与刚度的解耦控制,突破了传统执行器的技术局限,有效解决了机器人柔顺磨抛中环境变化下的刚度控制难题。

在核心技术突破方面,研究团队建立了精确的磁场数值模型,创造性地提出了电磁参数物理可行联合优化方法。通过将参数按物理约束关系分类处理并采用粒子群优化算法结合有限元分析,成功优化了包含23个关键参数的系统设计。特别值得一提的是,针对环境刚度估计中的噪声干扰问题,团队研发的残差加权平均滤波算法显著提升了控制精度。

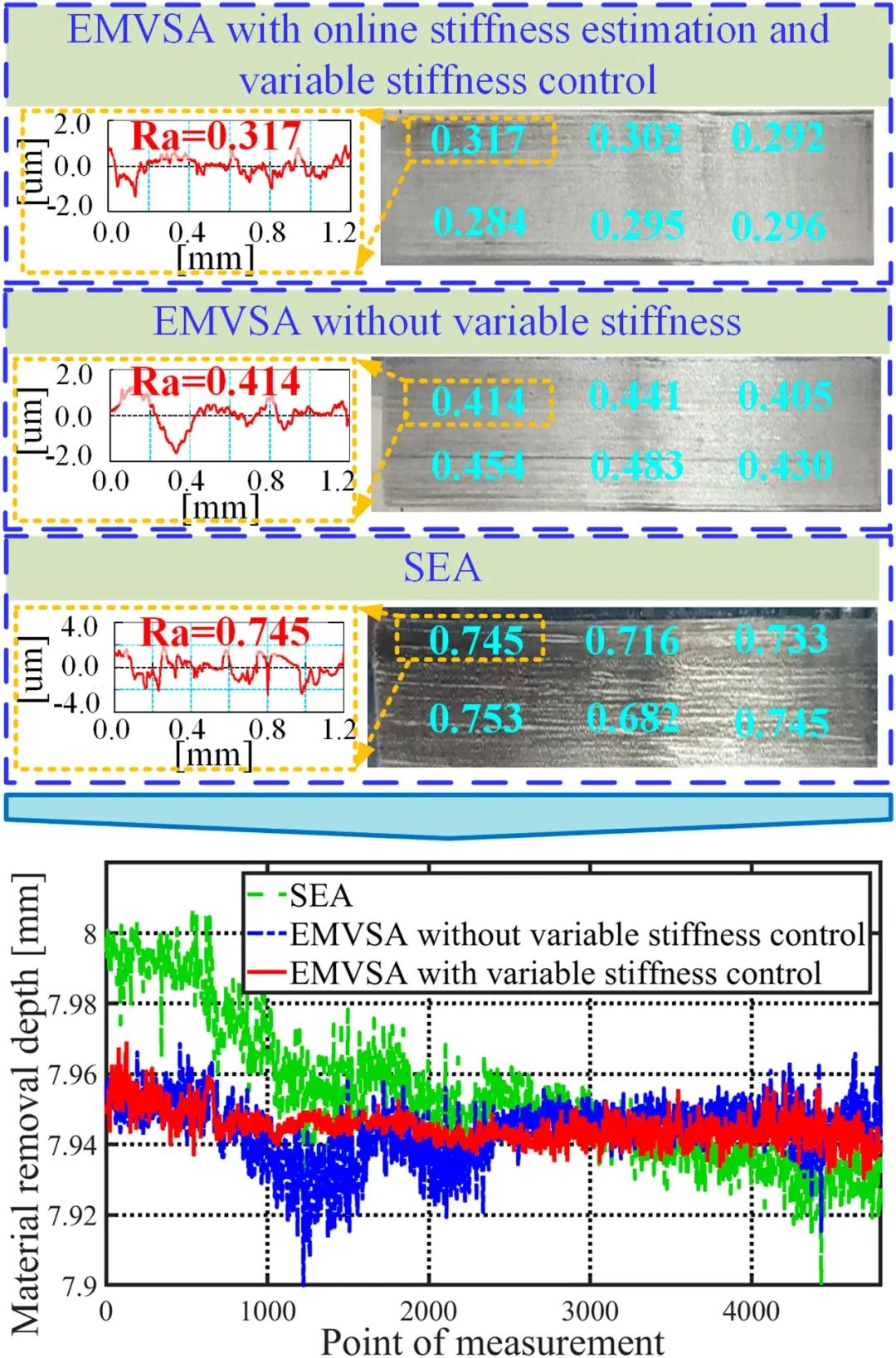

通过搭建EMVSA样机,并进行变刚度控制的机器人磨抛试验,团队验证了其技术优势。实验数据显示:在薄壁变刚度工件加工中,EMVSA实现了0.03324N的平均磨抛力误差和0.2738N的最大绝对误差。与串联弹性驱动器相比,力控精度提升60.49%,材料去除精度提高74.76%,表面粗糙度降低59.12%;相较于无变刚度控制的EMVSA,三项指标分别改善20.63%、46.43%和31.96%。这些结果充分证明了EMVSA在机器人柔性力控方面的卓越性能。

该研究通过机器人磨抛过程中接触刚度感知策略及环境刚度主动匹配的电磁弹簧变刚度调控方法,显著提升了机器人磨抛薄壁变接触刚度曲面的加工精度与工件表面光洁度,为机器人精密力控加工提供了创新解决方案。

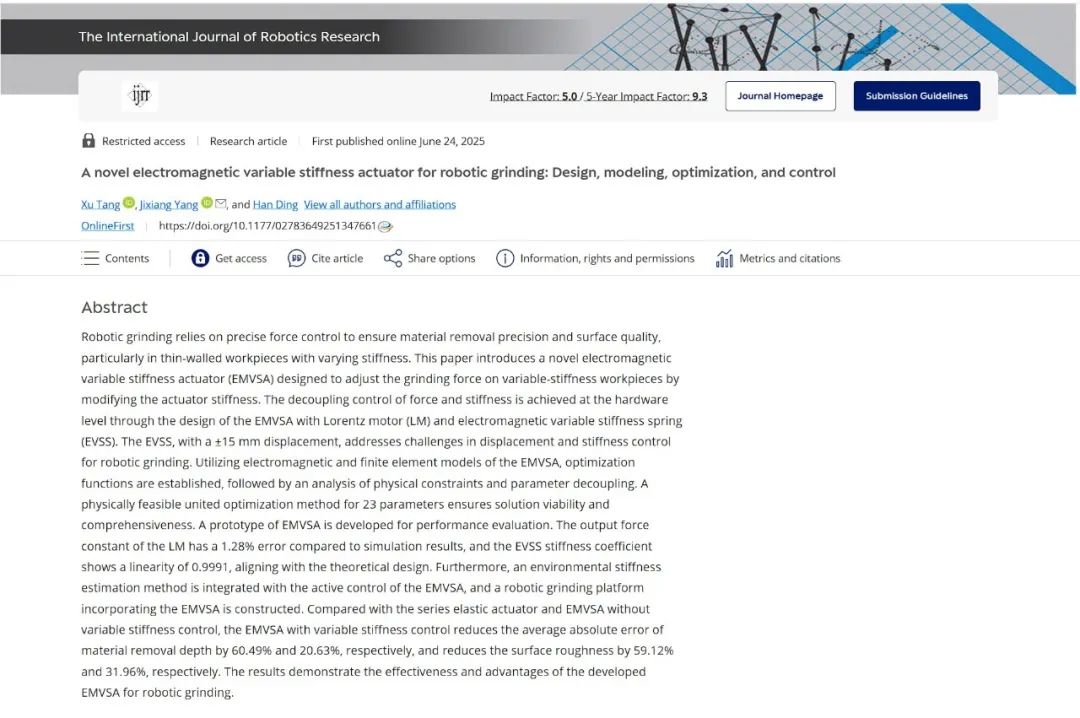

近日,该研究成果的相关论文已以“A novel electromagnetic variable stiffness actuator for robotic grinding: Design, modeling, optimization, and control”为题发表在机器人领域顶级期刊《International Journal of Robotics Research》杂志上。

▍EMVSA整体结构设计

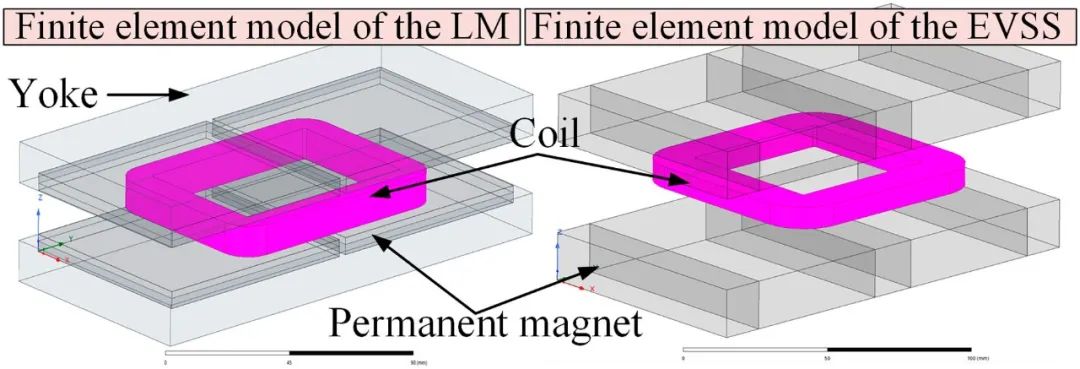

研究团队提出的模块化电磁变刚度执行器(EMVSA)主要由洛伦兹电机(LM)模块与电磁变刚度弹簧(EVSS)模块构成。LM模块依靠磁体磁场和线圈电流的相互作用来产生执行器的输出力,而EVSS模块则通过调控其线圈中的电流来改变执行器的刚度。

传统的电磁变刚度执行器在调节EVSS刚度以实现力的半主动控制时,会导致力控制过程中刚度发生变化。研究团队通过独特的硬件设计,成功解决了力与刚度的耦合控制难题。刚度和力的调节分别由LM和EVSS模块独立开展,确保执行器刚度不会因力调节而改变,进而保证在柔顺力控制时,执行器刚度能与环境刚度有效适配。

在机械结构方面,研究团队采用了直驱式设计方案,省去了中间传动机构,显著简化了系统结构。为确保运行稳定性,执行器配备了预紧弹簧机构以防止空载滑动,并通过精密轴承和导轨系统实现单自由度直线运动。闭环控制系统集成了高精度力传感器和光栅尺位移传感器,为实时控制提供可靠的反馈信息。

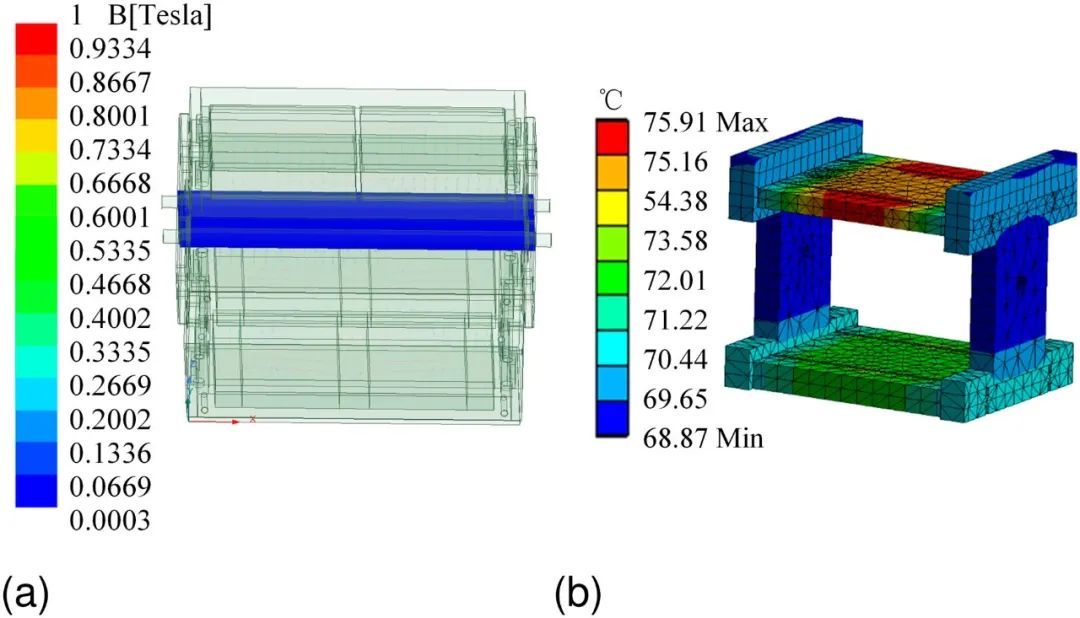

通过建立的EMVSA动力学模型,研究团队揭示了系统的运行机理:调节LM模块的输入电流可以控制输出电磁力,而改变EVSS模块的输入电流则能调整系统刚度。这种解耦控制机制确保了在执行柔顺力控制时,执行器刚度能够根据环境刚度自主调节,实现最优的动态匹配。系统传递函数分析表明,通过调节EVSS刚度可以同时改变系统的阻尼比和固有频率,从而灵活调整执行器的动态响应特性,保证力控性能。

-

洛伦兹电机模块(LM)

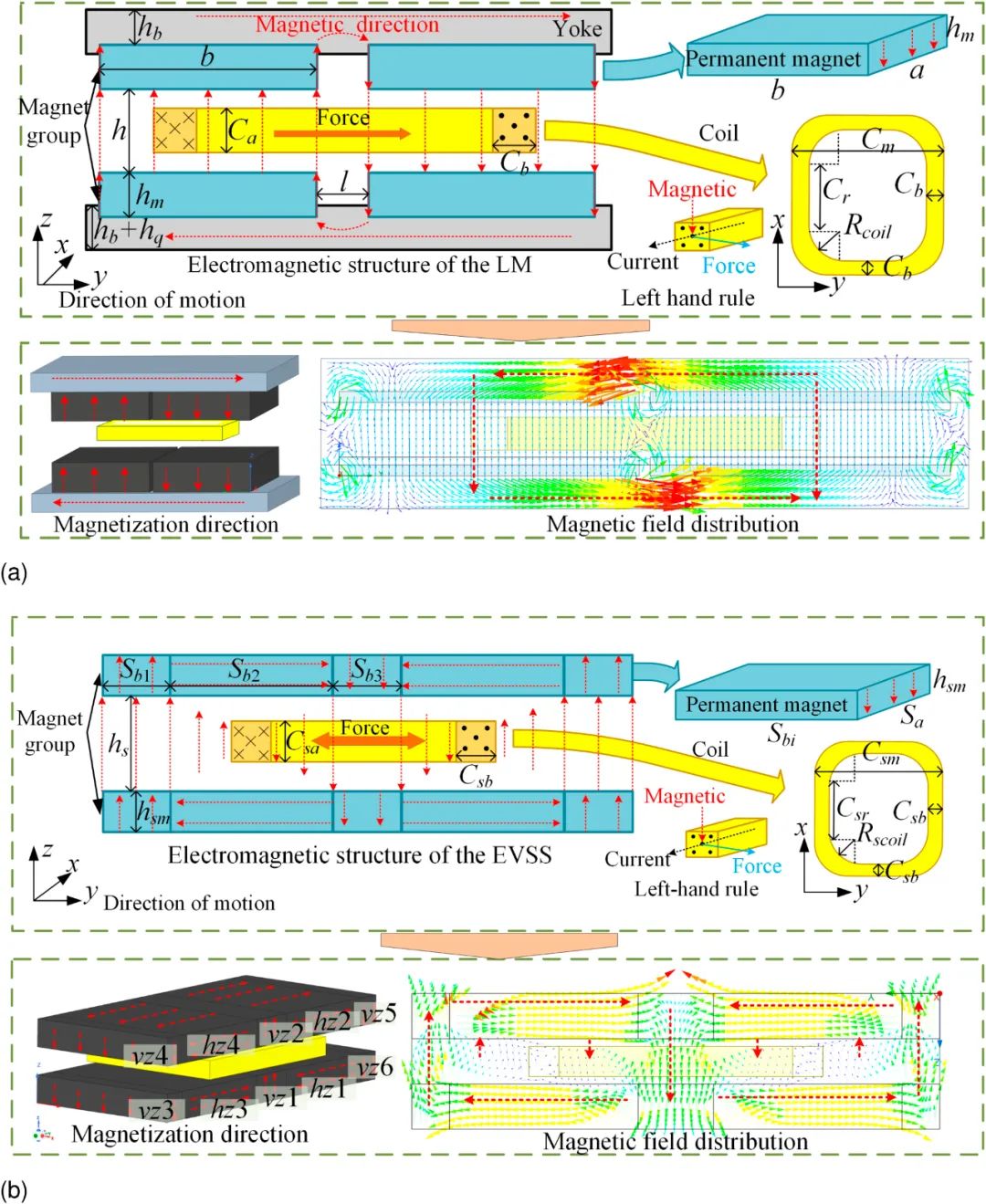

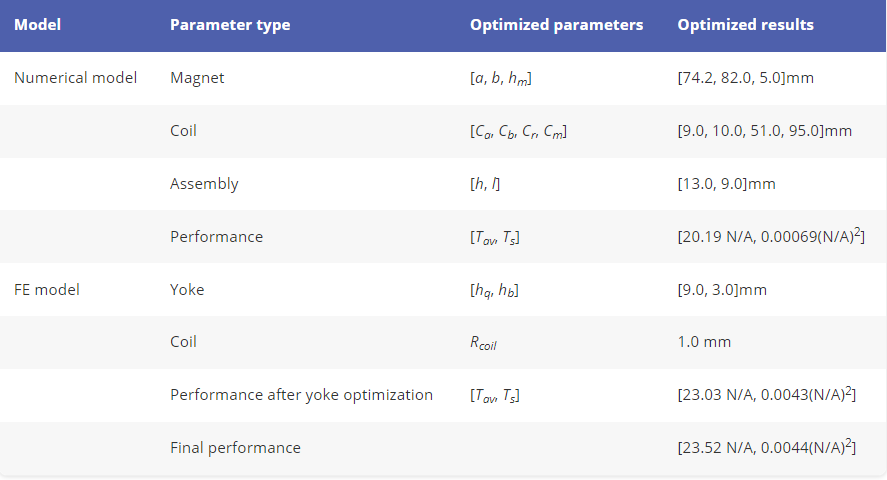

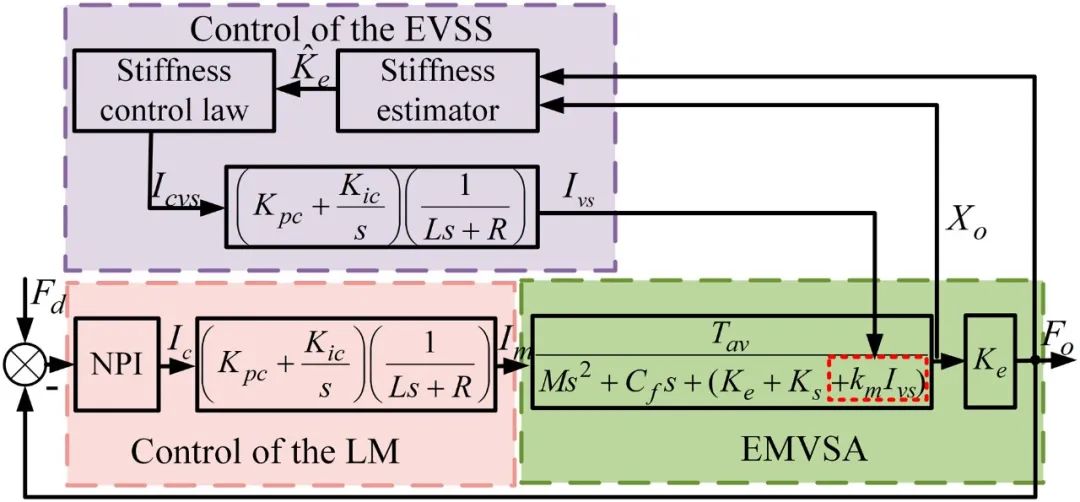

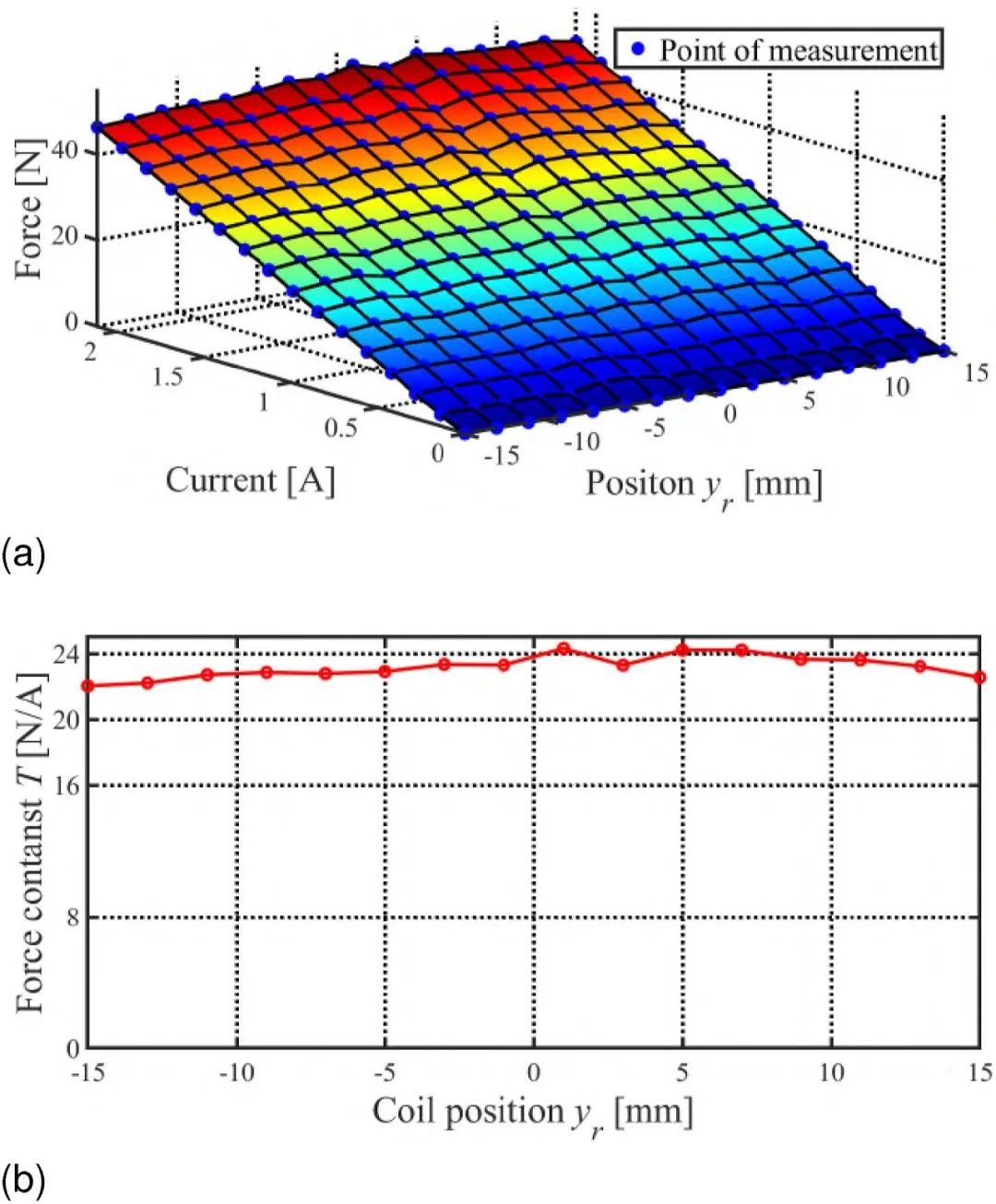

洛伦兹电机属于电磁直驱电机,能借助电磁力实现直线运动,且无需传动机构。由于电磁结构参数与洛伦兹电机的性能紧密相连,所以对电磁参数进行优化十分必要。在洛伦兹电机模块的设计中,研究团队优化了12个关键电磁参数,包括永磁体几何尺寸(高度、长度、宽度)、线圈参数(厚度、有效长度、宽度等)以及磁路结构参数。

研究团队设计的洛伦兹电机模块采用两组磁化方向相反的永磁体构成方形闭合磁路。依据洛伦兹力的左手定则,通过精确控制线圈电流与磁场的相互作用,即可产生单一运动方向的线性电磁力。也因此,在EMVSA的力产生模块中,通过调节电流,洛伦兹马达就能改变执行器的输出力。这种设计不仅保证了出力与电流的良好线性关系,还显著提高了系统的响应速度和控制精度。

-

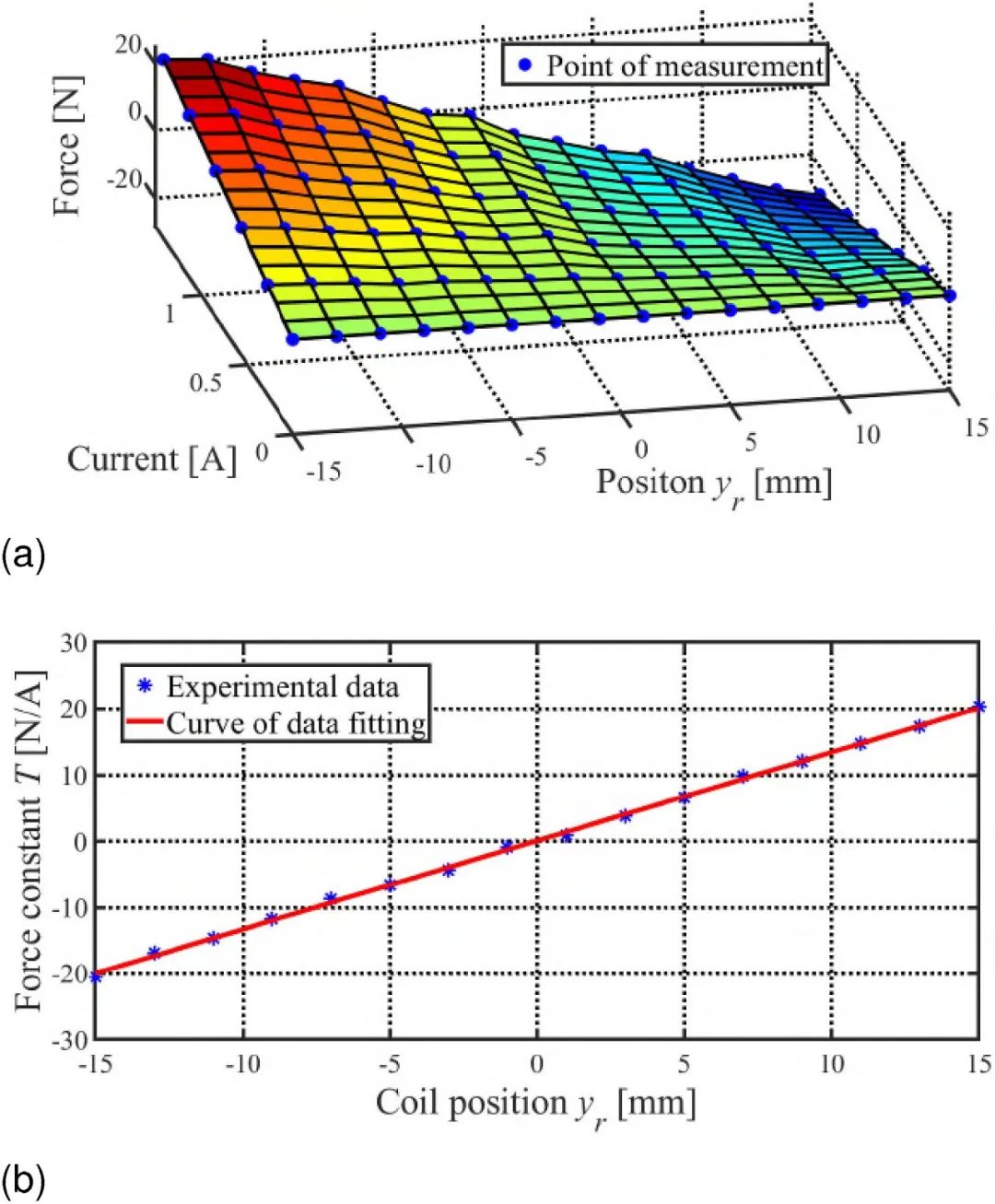

电磁变刚度弹簧模块(EVSS)

电磁变刚度弹簧(EVSS)产生的力受电流和位移共同作用。从EVSS产生的力可等效表示表达式可知,电磁力与位置相关,所以EVSS要求磁场在空间呈非均匀分布。

Halbach阵列是一种特殊的永磁体排列方式,能增强特定区域磁场,消除其他区域磁场。也因此,研究团队设计的电磁变刚度弹簧模块(EVSS)创新性能采用平面Halbach阵列设计,并通过优化11个电磁参数,构建了具有特定空间分布特性的非均匀磁场。这种精心设计的磁场分布使得电磁力同时受电流和位移影响,通过参数优化确保了刚度系数在工作范围内的稳定性,最终实现了通过电流精确控制刚度的目标。

▍EMVSA电磁建模与参数优化

电磁参数对LM和EVSS的性能有着显著影响。因此,对电磁参数进行优化,对于实现执行器预期的力性能至关重要。为此,研究团队针对电磁变刚度执行器(EMVSA)建立了完整的数值模型和有限元模型,为后续参数优化奠定了理论基础。

-

EMVSA数值模型构建

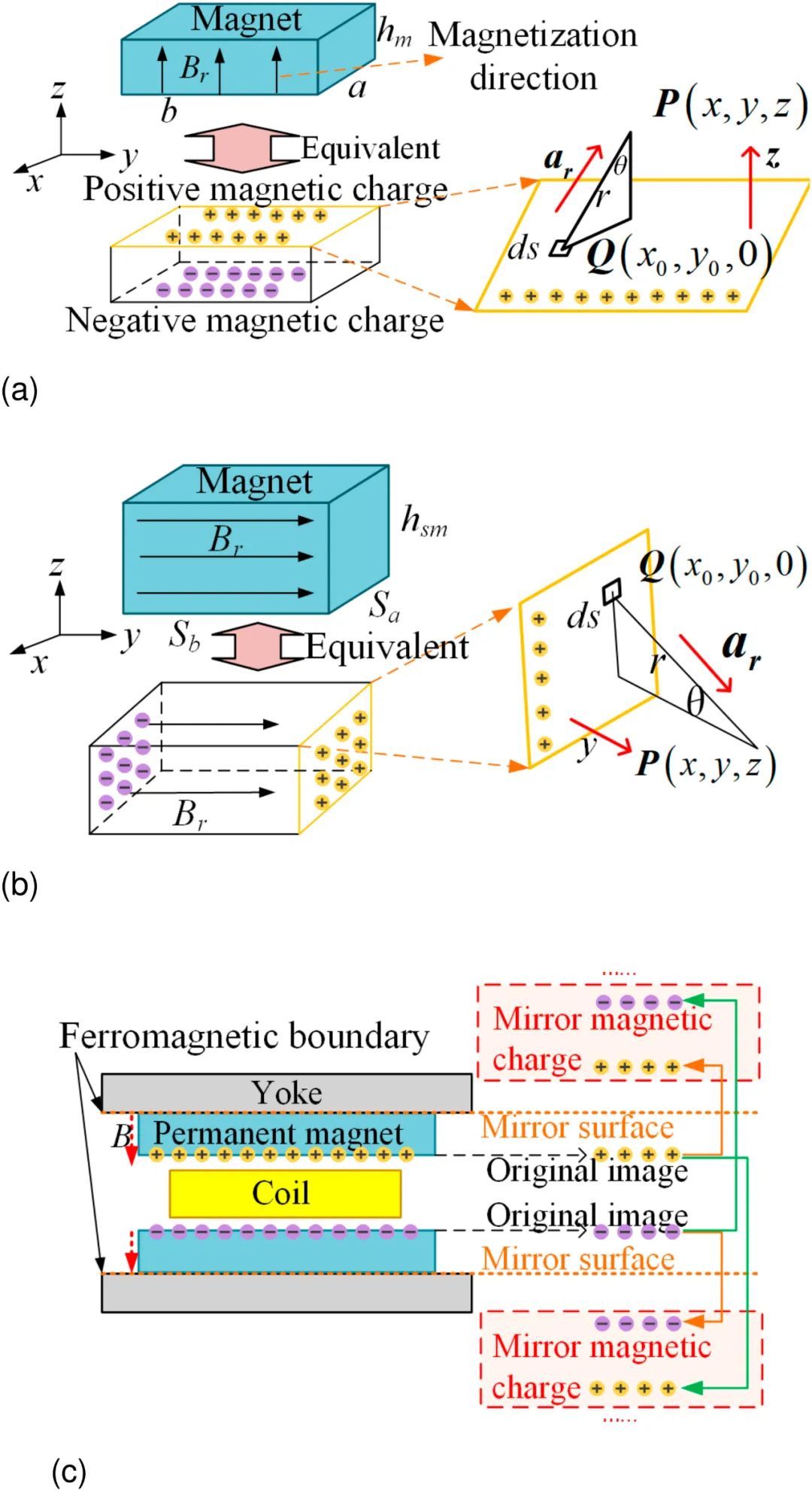

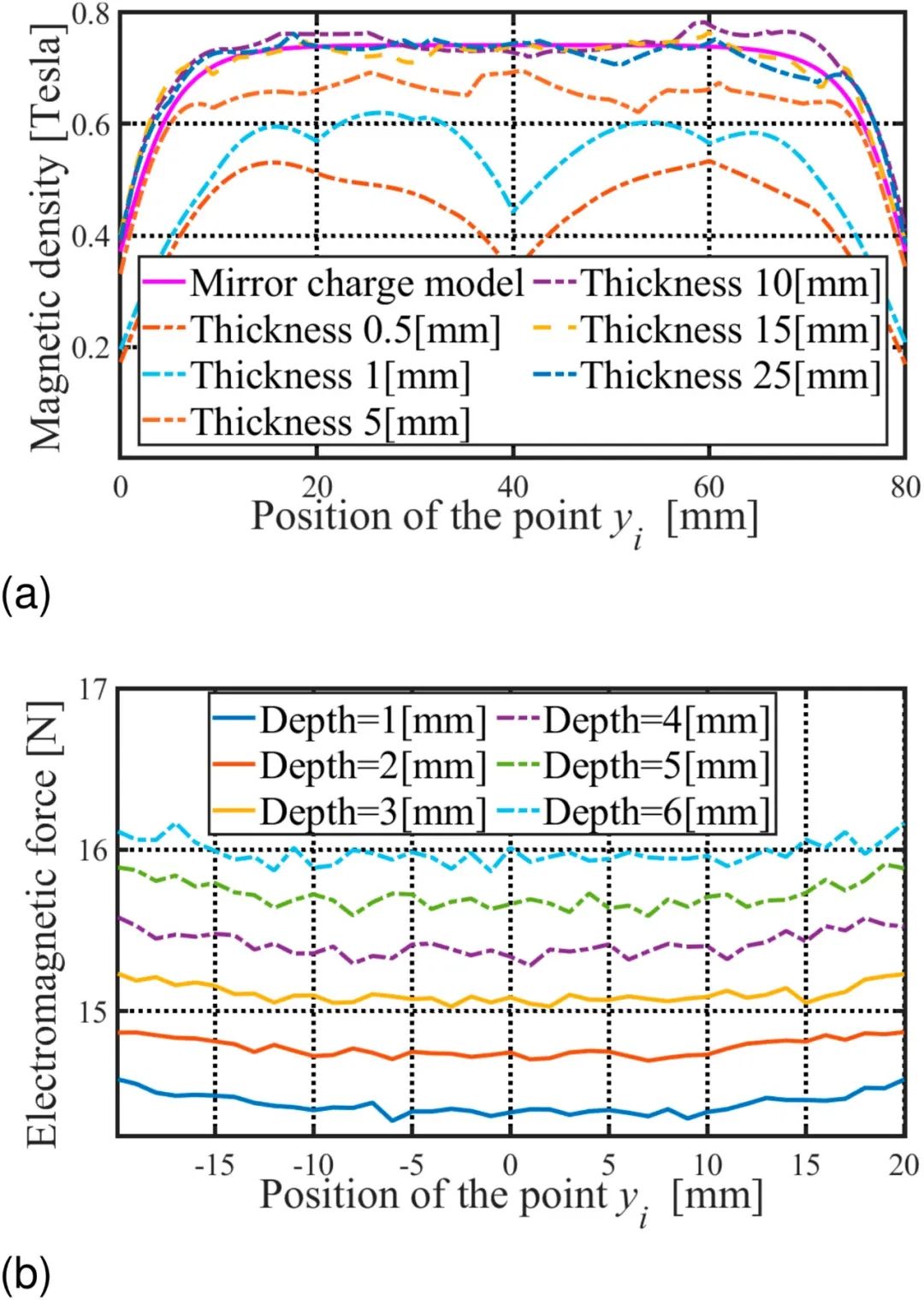

在洛伦兹电机(LM)建模方面,洛伦兹电动机由两组永磁体组成,空间磁场由其叠加产生。研究团队先考虑单个永磁体磁场,基于等效磁荷法和镜像磁荷法,建立了考虑轭板影响的磁场解析模型,再通过坐标变换和磁场叠加原理,推导出两组永磁体产生的空间磁场分布表达式,并建立了输出力常数与电磁参数之间的关系模型。

对于电磁变刚度弹簧(

-

EMVSA有限元模型构建

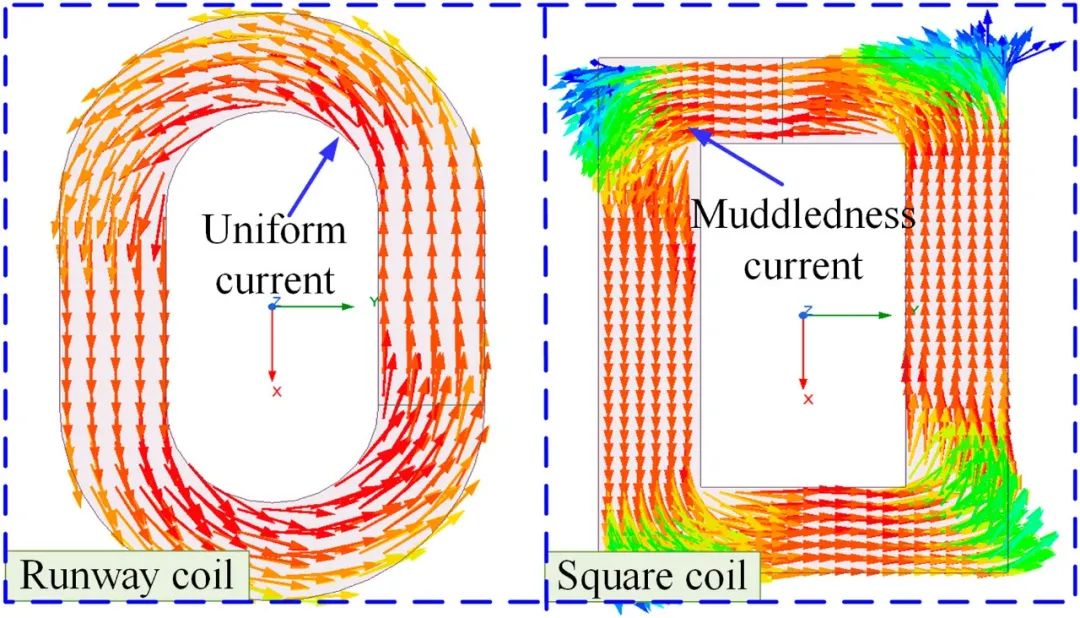

洛伦兹电机(LM)和电磁变刚度弹簧(EVSS)数值模型中轭板的参数被理想化,并忽略了线圈转角尺寸对电流不均匀分布的影响,这可能会给数值模型带来误差。因此,研究团队对数值模型中未建模或理想化的尺寸也进行了有限元分析和建模。

在有限元建模方面,研究团队重点分析了数值模型中理想化的参数影响。通过对比分析研究团队发现,轭板厚度和嵌入深度对磁场分布具有显著影响,因此建立轭板有限元模型并优化参数,同时考虑线圈形状并优化其参数,有效改善电流分布均匀性。此外,有限元模型还考虑了材料磁导率的影响,确保模型准确性。

-

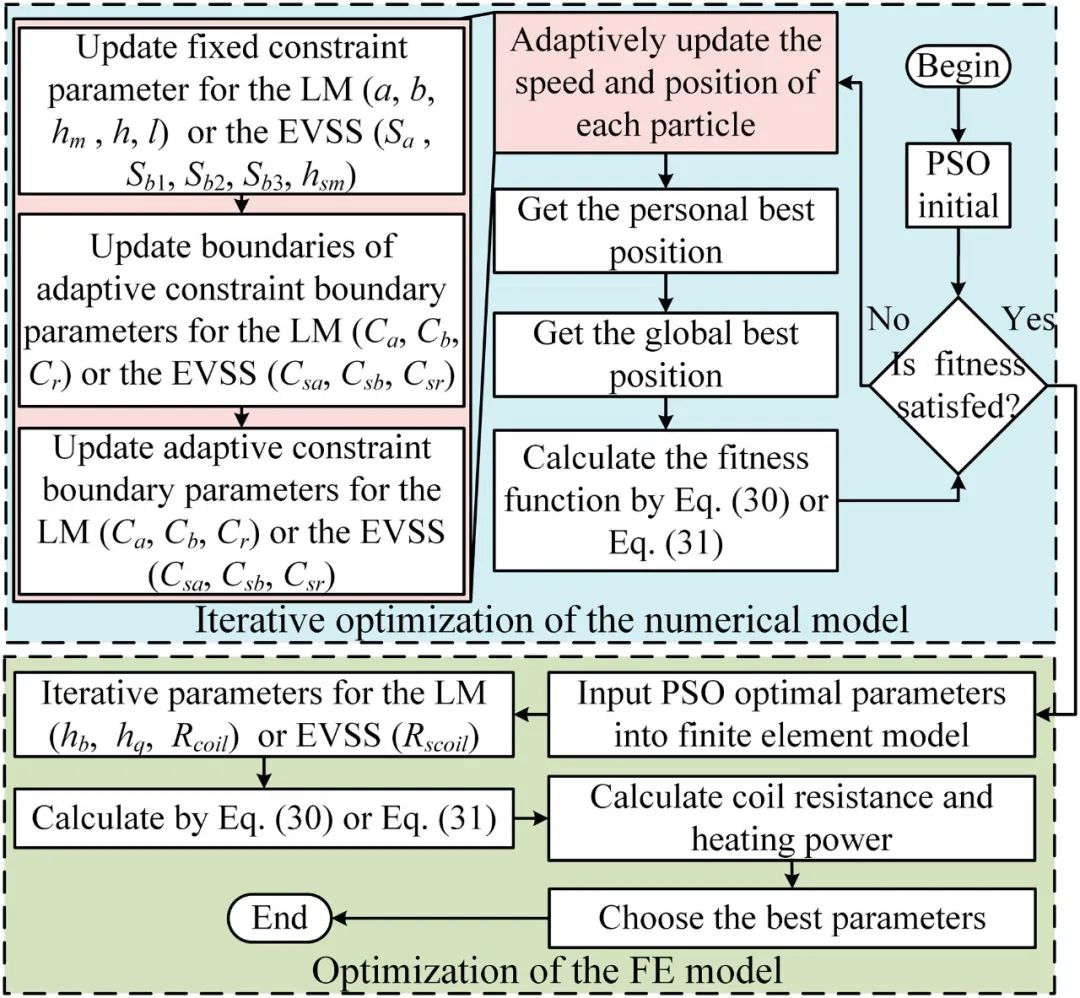

EMVSA电磁参数优化

执行器性能通常以力来评价,输出力常数和力稳定性受多种因素影响。然而,现有的优化研究往往忽略某些电磁参数,导致执行器性能不理想。物理耦合限制约束了电磁参数,可能导致同时进行参数优化时无法获得可行的解。因此,研究团队提出了一种物理上可行的EMVSA联合优化方法。

该方法将参数分为固定边界约束和自适应边界约束两类,通过改进的粒子群算法实现了参数解耦优化。在优化目标设置上,团队巧妙地将多目标问题转化为带惩罚项的单目标优化,既保证了优化效率,又满足了性能要求。优化结果显示,与单纯的数值模型相比,该方法显著提升了执行器性能:LM输出力常数提升14.89%,EVSS刚度系数常数提升27.12%,线性度提升64.78%,EVSS刚度的线性度得到了改善。

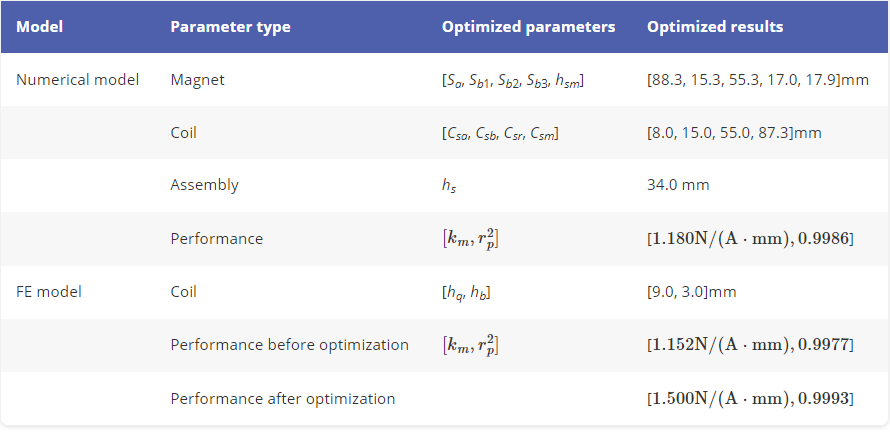

EMVSA样机性能与理论分析基本一致,结果显示:LM输出力常数为23.22 N/A,EVSS刚度系数常数为1.34 N/(A⋅mm),线性度为0.9991,研究团队开发的EMVSA在磁场耦合和温升控制方面均表现出色。模块间磁场耦合可忽略不计,在额定工况下温度始终保持在安全范围内。这些研究成果为高性能电磁变刚度执行器的设计提供了重要的理论依据和工程实践指导。

▍EMVSA控制系统设计

研究团队针对电磁变刚度执行器(EMVSA)开发了一套先进的控制系统,该系统创新性地整合了力控制与刚度调节功能,通过精心设计的控制策略实现了高性能的运动控制。

在力控制方面,LM采用电流控制模式,因电流环响应快易受噪声影响,团队采用非线性PI控制方法作为洛伦兹电机(LM)模块的闭环力控制策略。这种控制方法通过引入与输出相关的非线性函数,有效提升了系统对噪声的鲁棒性,同时保持了快速的力响应特性。控制器的比例系数和积分系数经过精心调校,确保在各种工况下都能获得理想的力跟踪性能。

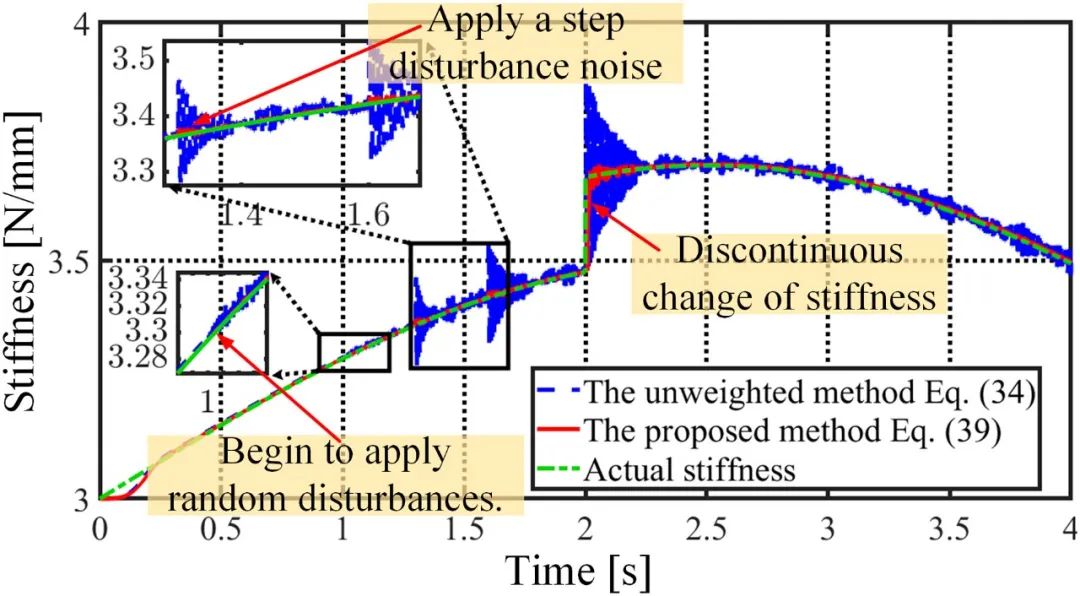

针对位置和力测量值含噪声影响刚度估计的问题,研究团队在刚度估计环节,基于Lyapunov函数推导出环境刚度估计规律,并针对实际应用中存在的噪声问题,开发了基于残差加权滑动滤波的自适应刚度估计方法。该方法通过移动滤波技术有效抑制随机噪声,并利用归一化残差加权机制消除偶然性大噪声的影响,显著提升了刚度估计的准确性。仿真结果表明,与传统的无加权估计方法相比,新方法在存在5Hz随机噪声和瞬时阶跃扰动的情况下,仍能保持稳定的刚度估计性能。

在刚度控制策略上,研究团队根据系统动力学特性,设计了以维持临界阻尼比为目标的控制律。通过实时调节EVSS的刚度,确保系统在不同环境刚度下都能保持最优的动态响应特性。这种控制方法有效解决了变刚度加工过程中系统振荡的问题,为高质量加工提供了保障。

为验证控制系统的性能,研究团队在MATLAB Simulink环境中建立了完整的仿真系统。仿真场景包含了环境刚度的连续变化和阶跃变化,以及多种噪声干扰,全面评估了控制系统的鲁棒性。

仿真验证中,研究团队重点考察了控制系统在实际工况下的表现,并通过对比分析不同控制策略下的力跟踪精度、刚度调节效果和系统稳定性等关键指标,全面评估所提出控制方法的优越性。

▍EMVSA样机试验与应用

基于优化后的电磁参数,研究团队成功研制出EMVSA原型机,并开展了系统的性能验证实验。该原型机集成了力传感器和光栅尺位移传感器用于闭环控制。

-

基本性能测试

在洛伦兹电机性能测试中,研究团队选取±15mm位移范围内的16个位置点进行电流-力特性测试。测试结果表明电流与输出力之间保持了优异的线性关系(线性度>0.999),各位置点的输出力常数波动很小。实测平均输出力常数为23.22N/A,与仿真结果的误差仅为1.28%,验证了设计优化的有效性。

针对电磁变刚度弹簧模块,研究团队同样在±15mm位移范围内进行了系统测试。EVSS展现出良好的线性特性,刚度系数常数达到1.34N/(A·mm),线性度高达0.9991。结果显示,原型机性能与理论预期和仿真结果高度吻合,证实了优化设计的准确性。

-

实际应用性能测试

为评估EMVSA的实际应用性能,研究团队搭建了机器人磨抛实验平台,对变刚度薄壁工件进行了机器人磨抛试验。通过对比带变刚度控制的EMVSA、无变刚度控制的EMVSA和串联弹性执行器SEA三种控制方案,研究团队验证了EMVSA优势。

实验数据显示,EMVSA在线刚度估计和变刚度控制下磨抛力的平均误差和最大绝对控制误差分别为0.03324 N和0.2738 N,与串联弹性驱动器(SEA)相比,平均和最大绝对力控制误差分别降低了60.49%和35.38%;与无变刚度控制的EMVSA相比,平均和最大绝对力控制误差分别降低了20.63%和34.02%。与SEA力控制和无变刚度控制的EMVSA相比,变刚度控制的EMVSA材料去除深度的平均误差分别降低了74.76%和46.43%。与采用SEA力控制和不采用变刚度控制的EMVSA相比,采用变刚度控制的EMVSA使表面粗糙度Ra分别降低了59.12%和31.96%。

以上综合实验结果表明,研究团队开发的

参考文章:

https://journals.sagepub.com/doi/10.1177/02783649251347661

https://news.hust.edu.cn/info/1003/55792.htm

(文:机器人大讲堂)